基本信息

技术概述 | 其主要原理在于采用活性碳或碳纤维为吸附材料,在吸附器内, 废气中有机成分得到净化, 尾气达标排放。同时通过热空气、水蒸气使有机废气脱附, 经过冷却后回收利用。 通过设置多组吸附器循环切换使用,实现装置连续自动运行。实践证明,采用变温吸附技术回收净化生产过程中产生的有机废气,具有回收净化效率高、设备装置结构紧凑、安全节能,回收有机溶剂可用于再生产,节约资源,环境效益与经济效益显著,投资回收期短等特点, 可广泛地应用于化工、石油、医药、农药等行业废气排放场所的环保治理和废气资源回收。 本技术的有机物净化效率一般大于 90%, 最高可达 99.99%以上; 非甲烷总烃排放浓度一般小于 120mg/m3, 最低可达2mg/m3 以下;单套设备投资大致为150~800 万元。 |

技术优势 | 采用变温吸附技术回收净化生产过程中产生的有机废气,具有回收净化效率高、设备装置结构紧凑、安全节能,回收有机溶剂可用于再生产,节约资源,环境效益与经济效益显著,投资回收期短等特点 |

适用范围 | 可广泛地应用于化工、石油、医药、农药等行业废气排放场所的环保治理和废气资源回收。 |

鉴定评估 | 2014大气污染防治先进技术汇编 |

应用案例 | 案例概述:本项目已投运 |

技术指标 | 有机物净化效率:90 % 非甲烷总烃排放浓度:120 mg/m3 |

单套投资:150~800 万元 单位运行成本:0.8~1.5 元/kg |

技术详情

主要工艺原理

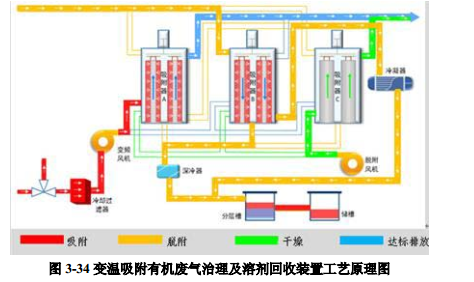

变温吸附有机废气治理及溶剂回收装置设置多个吸附器,共用一套管路系统。有机废气经预处理后由吸附器下部进入吸附器内,由外向内穿过活性碳纤维(活性碳),净化后的气体由吸附器顶部排出, 达标排放。当达到动态吸附饱和后, 吸附器自动切换到脱附状态,蒸汽由吸附器顶部进入,由内向外穿过活性碳纤维(活性碳层),将被吸附的有机物质脱附出来并带出吸附器进入冷凝器,有机废气和水蒸气的混合物被冷凝下来流入分层槽,利用重力分层原理进行分层回收;脱附干净的吸附器进入干燥再生工序。少量冷凝水进入化学污水处理系统。

关键技术或设计创新特色

1.采用专用活性碳/活性碳纤维作为吸附材料,具有极大的比表面积和吸附容量,能适应多种吸附工况,并实现长期稳定吸附;

2. 采用多级吸附工艺,加强装置对有机废气的吸附回收效果,实现环保达标;

3. 采用负压抽干技术,显著缩短干燥时间、提高脱附效率;

4.按照 Ex DIIBT4 防爆等级设计制造,安全可靠,适用于有爆炸危险的场所;

5. 采用大功率风机实现彻底干燥,水分残留极少,确保吸附能力发挥到极致;

6. 回收溶剂自动计量系统,结合“ 运行参数优化程序” ,使得客户能在最短的时间内优化出最佳运行参数,降低运行费用。

主要技术指标

根据项目验收报告,本项目系统出口尾气指标满足 GB16297-1996 标准的要求,治理效率达到 95%以上(非甲烷总烃入口浓度为 2000mg/Nm3,出口浓度70mg/Nm3,远低于 120mg/Nm3 的国家标准) 。

投资及运行效益分析

投资费用

本工程总投资约 500 万元。

运行费用

本项目水、电、 水蒸气、管理等运行费用和维修费用共计 160 万元/年。 装置回收的溶剂可全部作为生产原料或作为商品销售。